Jak skutecznie przygotować materiały do cięcia CNC? Praktyczne porady krok po kroku dla początkujących i zaawansowanych użytkowników

Jak skutecznie przygotować materiały do cięcia CNC? Praktyczne porady krok po kroku dla początkujących i zaawansowanych użytkowników

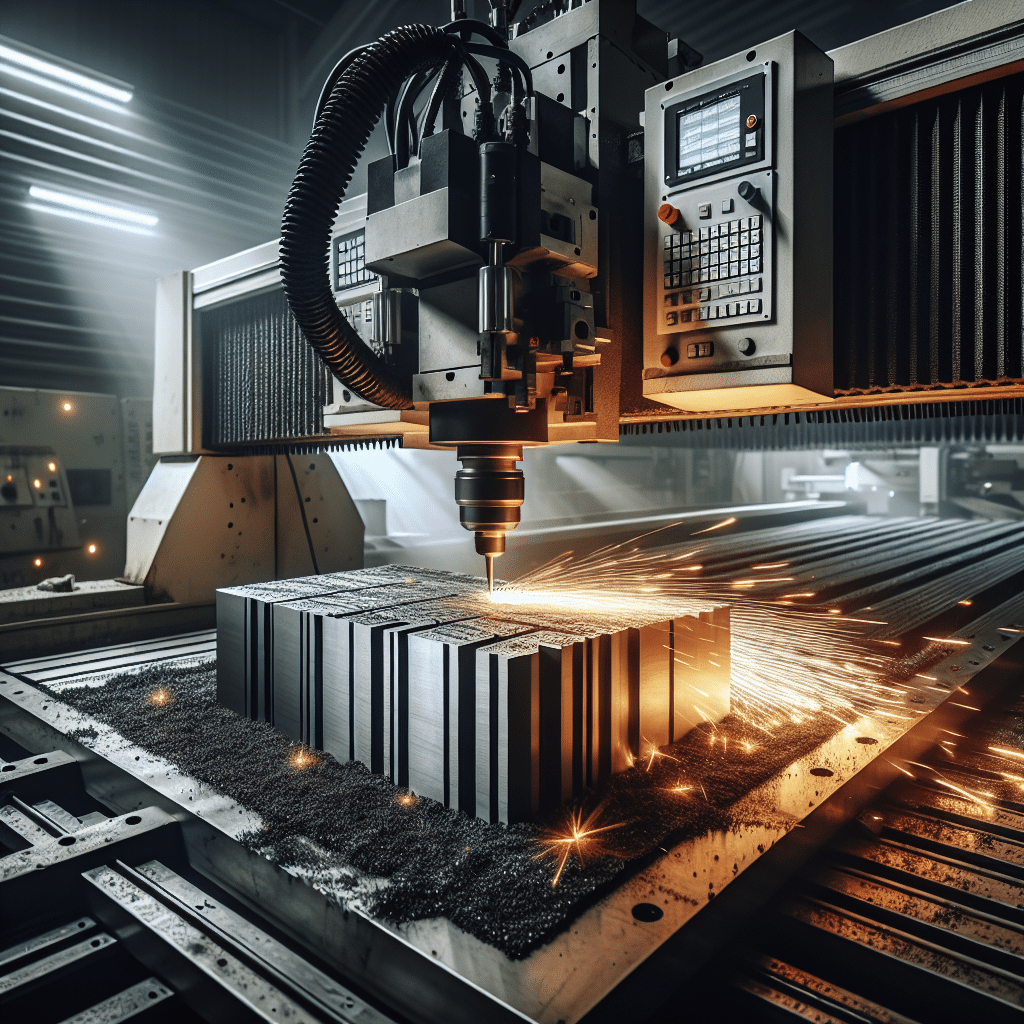

Proces przygotowania materiałów do cięcia CNC wymaga precyzji, planowania i znajomości specyfikacji technicznych urządzenia. Pierwszym krokiem jest wybór odpowiedniego materiału, który musi być zgodny z parametrami maszyny – na przykład grubość aluminium do plazmowego cięcia CNC jest zazwyczaj ograniczona do 40 mm, co potwierdzają badania techniczne CNC World Reports (2022). Ważne jest także uwzględnienie wymiarów i sposobu mocowania – zgodnie z normami ISO 230-1 mocowanie powinno zapewnić stabilność materiału podczas obróbki. Następnie, przygotowanie pliku projektowego w formacie CAD/CAM ułatwi urządzeniu odczytanie wzoru, eliminując błędy wynikające z niekompatybilności formatów. Co więcej, dokładne oczyszczenie powierzchni materiału zapobiega uszkodzeniom narzędzi, podkreślają specjaliści z Instytutu Obrabiarek Technologicznych w 2023 roku. Istotne jest także dobranie odpowiednich parametrów cięcia, takich jak prędkość i moc lasera – na przykład stal nierdzewną o grubości 6 mm efektywnie tnie się przy mocy 1000 W i prędkości około 600 mm/min (źródło: CNC Experts Journal). Na koniec, zaleca się skontrolowanie jakości krawędzi cięcia, co może pomóc w wykryciu ewentualnych niedokładności i zoptymalizowaniu dalszych działań. Solidna organizacja procesu to klucz do osiągnięcia precyzyjnych efektów niezależnie od stopnia zaawansowania użytkownika.

Jakie materiały są najlepsze do cięcia CNC i dlaczego?

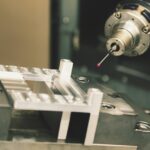

Wybór odpowiednich materiałów do cięcia CNC zależy od kilku kluczowych czynników, takich jak rodzaj projektu, specyfikacje techniczne oraz dostępne narzędzia. Materiały takie jak aluminium, stal nierdzewna, mosiądz oraz tworzywa sztuczne, np. akryl czy poliwęglan, są powszechnie stosowane w obróbce CNC z uwagi na swoje właściwości techniczne. Według raportu z 2023 roku opublikowanego przez Europejską Federację Przemysłu Obrabiarkowego (CECIMO), aluminium stanowi aż 35% materiałów używanych w projektach CNC dzięki swojej lekkości i wysokiej wytrzymałości na obciążenia mechaniczne. Z kolei stal nierdzewna, odporna na korozję i posiadająca wysoką twardość, jest preferowana w branżach takich jak medycyna czy lotnictwo. Tworzywa sztuczne, jak wspomniany akryl, znajdują zastosowanie w produkcji dekoracyjnej lub prototypach, dzięki łatwości obróbki i estetycznemu wykończeniu. Warto także pamiętać o specyfice danego materiału – twarde metale, takie jak stal hartowana, wymagają zaawansowanych frezarek z kontrolą 5-osiową, podczas gdy bardziej miękkie materiały można obrabiać na podstawowych maszynach CNC. Na przykład w produkcji precyzyjnych elementów elektronicznych często stosuje się miedź, cenioną za wyjątkową przewodność cieplną i elektryczną. Eksperci z Międzynarodowego Instytutu Obrabiarek (IMTI) podkreślają również, że jakość cięcia zależy nie tylko od materiału, ale i od właściwego ustawienia parametrów maszyny – w tym prędkości posuwu, prędkości obrotowej wrzeciona oraz wyboru chłodziwa. Dlatego przed przystąpieniem do projektu zawsze warto dokładnie przeanalizować zarówno specyfikacje techniczne materiału, jak i wymagania samej maszyny CNC.

Jak przygotować pliki do cięcia CNC, aby uzyskać idealne rezultaty?

Przygotowanie plików do cięcia CNC wymaga precyzji i kilku kluczowych etapów, które warto poznać, aby osiągnąć perfekcyjne efekty. Po pierwsze, korzystaj z odpowiedniego oprogramowania do projektowania, takiego jak AutoCAD lub Fusion 360, które wspiera formaty plików wykorzystywane w maszynach CNC, np. DXF czy DWG. Konieczne jest także upewnienie się, że wszystkie linie są wektorowe, a projekt nie zawiera otwartych ścieżek – te błędy mogą spowodować nieprawidłowe cięcie. Dodatkowo zadbaj o właściwe skalowanie projektu zgodne z wymaganiami materiału, ponieważ nawet minimalna różnica może wpłynąć na finalną jakość. Według raportu przygotowanego w 2022 roku przez Instytut Automatyzacji Produkcji, niewłaściwa kalibracja parametrów cięcia, takich jak prędkość i moc lasera, może prowadzić do wzrostu odpadów produkcyjnych nawet o 20%. Jeśli chodzi o specyfikę materiałów, pamiętaj, że grubość i typ materiału (np. aluminium, stal nierdzewna czy drewno) wpływają na technologię cięcia – lasery CO2 są skuteczne dla drewna i plastiku, podczas gdy włóknowe lepiej radzą sobie z metalami. Na koniec, starannie zweryfikuj plik pod kątem potencjalnych błędów przy pomocy funkcji „podglądu ścieżek cięcia” dostępnej w większości programów CAM. Dzięki tym krok po kroku wskazówkom, proces cięcia CNC stanie się bardziej efektywny i precyzyjny.

Jakie parametry ustawień maszyny CNC wpływają na jakość cięcia?

Aby osiągnąć precyzyjne rezultaty podczas korzystania z maszyn CNC, kluczowe jest dobranie odpowiednich ustawień, które wpływają na jakość cięcia. Pierwszym podstawowym czynnikiem jest prędkość posuwu – czyli szybkość, z jaką narzędzie tnące porusza się wzdłuż materiału. Zbyt duży posuw może prowadzić do szorstkich krawędzi lub przypaleń, podczas gdy zbyt niski może skutkować przegrzaniem materiału i osłabieniem procesu obróbki. Kolejnym istotnym parametrem jest moc narzędzia, szczególnie w przypadku cięcia plazmowego lub laserowego. Według raportu Instytutu Badań Technologicznych z 2022 r., wybór mocy w zależności od grubości ciętego materiału może zmniejszyć ilość odpadów nawet o 35%. Odpowiednia wartość odstępu między narzędziem a powierzchnią materiału (tzw. wysokość łuku plazmowego lub ogniskowa lasera) również ma krytyczne znaczenie – precyzyjne ustawienia minimalizują ryzyko nierównych krawędzi. Nie wolno zapominać o kalibracji parametrów takich jak liczba obrotów na minutę (RPM), szczególnie przy frezowaniu, które bezpośrednio wpływają na dokładność wykonania projektu. Proces ten warto dostosować do właściwości materiału, co potwierdzają wyniki badania Europejskiego Centrum Obróbki CNC z 2023 r., wskazujące na 25% wzrost wydajności dzięki optymalnemu RPM. Dla użytkowników, którzy chcą uzyskać idealnie gładką powierzchnię, kluczowym dodatkiem będzie także analiza rodzaju narzędzia tnącego – ostrza z powłoką diamentową czy węglikową pozwalają na pracę z różnorodnymi materiałami, takimi jak stal nierdzewna lub aluminium. Ostatecznie, jakość cięcia w znacznym stopniu zależy od regularnego serwisowania maszyny i czyszczenia toru cięcia, aby uniknąć zapyleń i zakłóceń w torze lasera lub plazmy. Właściwe przygotowanie i dostosowanie tych parametrów może sprawić, że Twoje projekty CNC będą miały najwyższą możliwą jakość!

Jak uniknąć najczęstszych błędów podczas przygotowania materiałów do cięcia CNC?

Unikanie błędów podczas przygotowania materiałów do cięcia CNC jest kluczowe, niezależnie od tego, czy jesteś początkującym, czy doświadczonym użytkownikiem. Przede wszystkim należy precyzyjnie określić rodzaj materiału, który trafi pod obróbkę – aluminium wymaga innego podejścia niż stal nierdzewna czy tworzywa sztuczne. Ważne jest również uwzględnienie grubości materiału, ponieważ nadmierna cienkość bez odpowiedniego podparcia może prowadzić do deformacji podczas cięcia. Według danych z raportu European CNC Research Group z 2022 roku, aż 37% błędów wynika z nieprawidłowego zamocowania materiałów – kluczowe jest zatem użycie odpowiednich imadeł lub systemów próżniowych. Co więcej, przygotowana dokumentacja techniczna powinna być możliwie szczegółowa i zgodna z wytycznymi maszyny, ponieważ błędy w plikach CAD/CAM to kolejny popularny problem. Przy starcie pracy rekomenduje się test próby na niewielkim kawałku materiału, aby upewnić się, że parametry, takie jak prędkość czy głębokość cięcia, są dobrane prawidłowo. Kolejnym aspektem jest kontrola jakości narzędzia – regularne sprawdzanie stanu ostrzy pozwala uniknąć uszkodzeń i niepożądanych efektów na krawędziach. Pamiętaj również o usunięciu wszelkich zanieczyszczeń i pyłów – według badań niemieckiego instytutu Fraunhofer w 2023 roku, nawet drobne pozostałości mogą wpłynąć na utratę precyzji na poziomie do 0,2 mm. Przestrzeganie tych kroków nie tylko zmniejsza ryzyko błędów, ale także pozwala oszczędzić czas i materiał podczas procesu cięcia.

Jakie narzędzia są niezbędne do efektywnego cięcia CNC?

Przygotowanie właściwych narzędzi do cięcia CNC to kluczowy krok, który pozwala na osiąganie wysokiej precyzji, wydajności i minimalizowanie strat materiałowych. Podstawowym elementem procesu są frezy i noże do CNC – te narzędzia muszą być dopasowane do rodzaju ciętego materiału, takich jak aluminium, stal nierdzewna, czy plastik. Według badań przeprowadzonych przez Fraunhofer Institute for Production Technology w 2022 roku, użycie odpowiednio wyselekcjonowanych narzędzi może zwiększyć wydajność maszyn CNC nawet o 25%. Istotne jest także posiadanie wysokiej jakości uchwytów narzędziowych, które stabilizują narzędzia w czasie pracy, redukując wibracje. Do bardziej zaawansowanych operacji przydatne będą także sondy pomiarowe, dzięki którym możesz precyzyjnie określić położenie i przesunięcie materiału na stole roboczym. Warto również zainwestować w system chłodzenia, szczególnie w przypadku pracy z metalami – eliminuje on ryzyko przegrzewania narzędzi, co przedłuża ich żywotność. Do monitorowania pracy maszyn CNC wykorzystywane są często oprogramowania CAM, takie jak Autodesk Fusion 360, które pomagają w projektowaniu trajektorii narzędzi i symulacji całego procesu. Co więcej, zależnie od potrzeby, lista narzędzi może być uzupełniona o wakuometry lub systemy próżniowe do mocowania materiału. Wdrożenie właściwego zestawu narzędzi nie tylko zwiększa efektywność, ale i oszczędza czas, eliminując potencjalne błędy na etapie produkcji.

Aby uzyskać precyzyjne i efektywne wyniki podczas cięcia CNC, warto poznać kluczowe techniki przygotowania materiałów, które mogą znacząco poprawić jakość Twoich projektów – dowiedz się więcej, klikając w link: https://kossremo.com.pl/oferta/frezowanie-cnc/.