Przemysł energochłonny: Jak zmniejszyć zużycie energii i zwiększyć efektywność?

Przemysł energetyczny jest jednym z największych konsumentów energii na świecie. W obliczu rosnących kosztów energii i pilnej potrzeby ochrony naszego środowiska, zmniejszenie zużycia energii oraz zwiększenie efektywności staje się nie tylko kluczowym wyzwaniem dla tej branży, ale także koniecznością. W tym artykule przedstawimy kilka skutecznych sposobów, które mogą pomóc przemysłowi energochłonnemu osiągnąć ten cel.

1. Audyt energetyczny

Jednym z pierwszych kroków, które można podjąć w celu zmniejszenia zużycia energii w przemyśle, jest przeprowadzenie audytu energetycznego. Audyt taki pozwoli zidentyfikować miejsca i procesy, w których następuje największe zużycie energii. Przy użyciu specjalistycznego oprogramowania oraz zaawansowanych narzędzi pomiarowych, można dokładnie określić, ile energii zużywa się na poszczególne procesy i jakie są najlepsze sposoby na jej oszczędność. Audyt energetyczny może przynieść wiele cennych informacji i pomóc w opracowaniu strategii zmniejszenia zużycia energii w konkretnej firmie.

2. Efektywne zarządzanie energią

Wprowadzenie efektywnego zarządzania energią jest kluczowe dla osiągnięcia celu zmniejszenia zużycia energii. Dobre zarządzanie energią obejmuje monitorowanie i kontrolowanie zużycia energii na bieżąco, identyfikowanie obszarów, w których można zastosować oszczędności oraz wdrażanie odpowiednich działań. Ważne jest również szkolenie pracowników w zakresie efektywnego korzystania z energii oraz motywowanie ich do podejmowania działań mających na celu zmniejszenie jej zużycia. Efektywne zarządzanie energią może przynieść znaczne oszczędności finansowe oraz wpłynąć pozytywnie na środowisko naturalne.

3. Inwestycje w nowoczesne technologie

Wdrażanie nowoczesnych technologii może przynieść znaczne korzyści w zakresie efektywności energetycznej. Na rynku dostępne są coraz bardziej zaawansowane rozwiązania technologiczne, które pozwalają zmniejszyć zużycie energii w różnych procesach przemysłowych. Inwestycje w nowoczesne technologie, takie jak inteligentne systemy oświetleniowe, zaawansowane systemy wentylacyjne czy energooszczędne urządzenia, mogą przynieść szybkie i znaczne oszczędności. Ważne jest jednak, aby przed dokonaniem inwestycji dokładnie przeanalizować koszty i korzyści oraz dostosować rozwiązanie do konkretnych potrzeb i warunków przemysłowych.

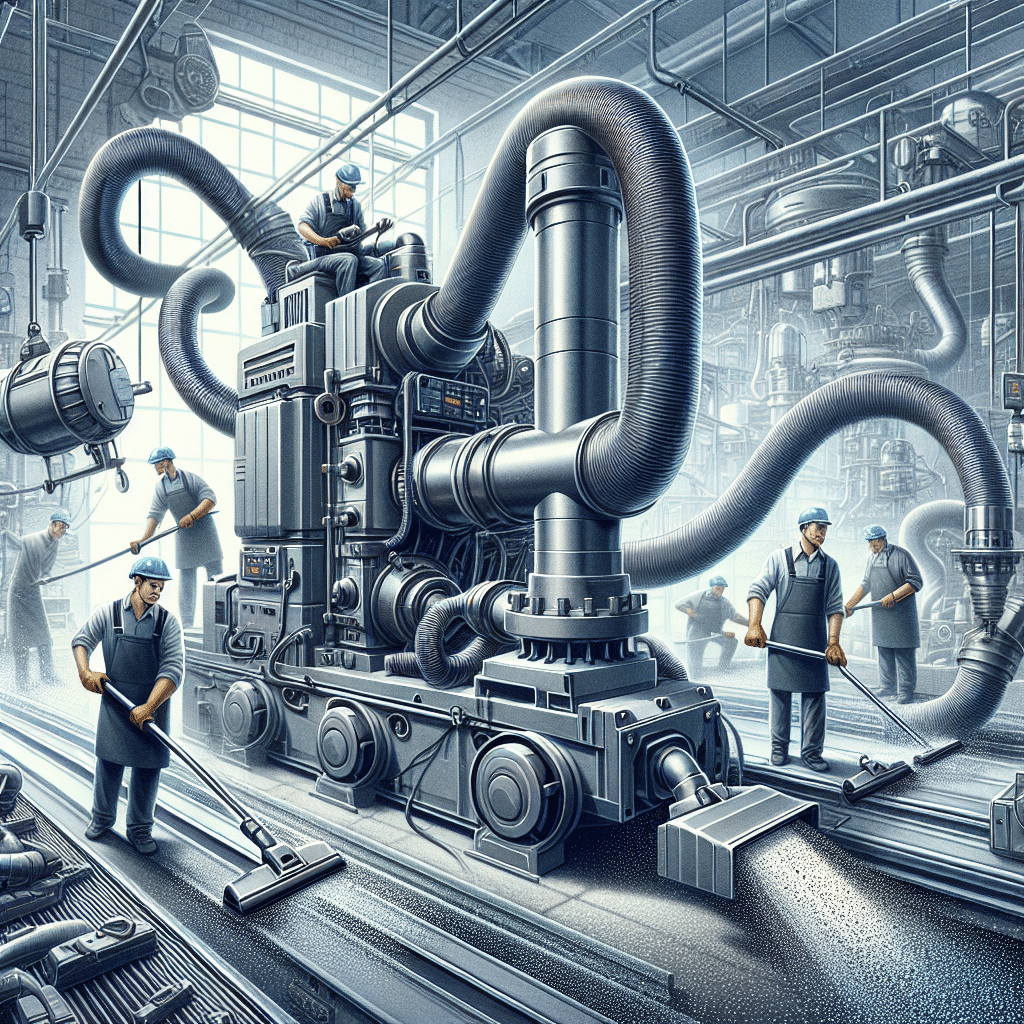

4. Optymalizacja procesów produkcyjnych

Optymalizacja procesów produkcyjnych może być kluczowym czynnikiem wpływającym na efektywność energetyczną przemysłu. Poprzez analizę poszczególnych kroków produkcji, możliwe jest zidentyfikowanie obszarów, w których można zastosować działania mające na celu zmniejszenie zużycia energii. Optymalizacja procesów, takich jak optymalizacja temperatury, optymalizacja ustawień maszyn czy optymalizacja logistyki, może przynieść znaczne oszczędności energii. Ważne jest również systematyczne monitorowanie i kontrolowanie procesów oraz ciągłe doskonalenie metod produkcji w celu zapewnienia jak największej efektywności energetycznej.

5. Edukacja i świadomość ekologiczna

Ostatnim, ale nie mniej ważnym, aspektem jest edukacja pracowników i podnoszenie świadomości ekologicznej. Świadomi pracownicy są bardziej skłonni do podjęcia działań mających na celu zmniejszenie zużycia energii. Wprowadzenie programów szkoleniowych, kampanii informacyjnych oraz nagradzanie pracowników za osiągnięcia w zakresie oszczędzania energii mogą przyczynić się do zwiększenia efektywności energetycznej firmy.

Podsumowując, przemysł energochłonny ma duży potencjał do zmniejszenia zużycia energii i zwiększenia efektywności. Przeprowadzanie audytów energetycznych, efektywne zarządzanie energią, inwestycje w nowoczesne technologie, optymalizacja procesów produkcyjnych oraz edukacja pracowników są kluczowymi krokami w tym kierunku. Przemysł energetyczny może w ten sposób przyczynić się do oszczędności finansowych, ochrony środowiska i tworzenia bardziej zrównoważonego systemu energetycznego.

Pytania i odpowiedzi

Jak zmniejszyć zużycie energii w przemyśle energochłonnym?

Aby zmniejszyć zużycie energii w przemyśle energochłonnym, można zastosować szereg środków i technologii. Należy przede wszystkim przeprowadzić audyt energetyczny, aby identyfikować obszary o największym zużyciu energii. Następnie można zainwestować w odnawialne źródła energii, optymalizować procesy produkcyjne, modernizować urządzenia i maszyny, stosować systemy zarządzania energią oraz szkolić pracowników w zakresie efektywnego korzystania z energii. Warto także monitorować i analizować zużycie energii, aby świadomie podejmować decyzje o dalszych działaniach.

Jak zwiększyć efektywność w przemyśle energochłonnym?

Aby zwiększyć efektywność w przemyśle energochłonnym, można zastosować kilka strategii. Przede wszystkim należy identyfikować i eliminować marnotrawstwo energii, na przykład poprzez usprawnianie procesów produkcyjnych, wykorzystywanie nowoczesnych technologii, stosowanie systemów zarządzania energią, optymalizację obiegu cieplnego czy recykling energii. Ważne jest również ciągłe monitorowanie procesów i analizowanie wyników w celu poprawy efektywności i podejmowania optymalnych decyzji operacyjnych. Warto również inwestować w szkolenia pracowników, aby zwiększyć ich świadomość i umiejętności w zakresie efektywnego korzystania z energii.

Jak przeprowadzić audyt energetyczny w przemyśle energochłonnym?

Przeprowadzenie audytu energetycznego w przemyśle energochłonnym jest ważne dla identyfikacji obszarów o największym zużyciu energii i znalezienia sposobów na jego redukcję. Audyt można przeprowadzić samodzielnie, zatrudniając specjalistów lub korzystając z usług zewnętrznych firm. Proces audytu obejmuje analizę danych dotyczących zużycia energii, badanie wydajności poszczególnych urządzeń i linii produkcyjnych, ocenę izolacji budynku i systemów energetycznych, a także analizę zużycia energii w różnych okresach czasu. Na podstawie wyników audytu można opracować plan działań mający na celu efektywniejsze wykorzystanie energii.

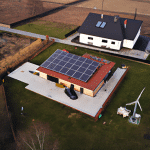

Jakie korzyści niesie ze sobą inwestycja w odnawialne źródła energii w przemyśle energochłonnym?

Inwestycja w odnawialne źródła energii w przemyśle energochłonnym przynosi wiele korzyści. Przede wszystkim pozwala zmniejszyć zależność od tradycyjnych źródeł energii, które mogą być niestabilne pod względem dostępności i ceny. Ponadto, odnawialne źródła energii, takie jak panele fotowoltaiczne czy turbiny wiatrowe, są przyjazne dla środowiska, co przyczynia się do redukcji emisji gazów cieplarnianych i zmniejszenia negatywnego wpływu na klimat. Dodatkowo, inwestycja w odnawialne źródła energii może przyspieszyć zwrot z inwestycji poprzez obniżenie rachunków za energię elektryczną oraz możliwość sprzedaży nadwyżek energii do sieci.

W jaki sposób optymalizować procesy produkcyjne w przemyśle energochłonnym?

Optymalizacja procesów produkcyjnych w przemyśle energochłonnym można osiągnąć poprzez kilka strategii. Należy przede wszystkim przeprowadzić szczegółową analizę poszczególnych etapów produkcji i zidentyfikować obszary, w których występują straty energii. Następnie można wprowadzić zmiany organizacyjne, technologiczne i proceduralne, aby zwiększyć efektywność tych procesów. Przykładowe działania mogą obejmować modernizację i automatyzację linii produkcyjnych, zmianę źródeł energii, optymalizację parametrów pracy urządzeń czy wprowadzenie systemów monitorowania zużycia energii w czasie rzeczywistym. Ważne jest również ciągłe monitorowanie i analizowanie wyników, aby na bieżąco wprowadzać ulepszenia i doskonalić procesy produkcyjne.

Jakie korzyści niesie ze sobą modernizacja urządzeń i maszyn w przemyśle energochłonnym?

Modernizacja urządzeń i maszyn w przemyśle energochłonnym przynosi wiele korzyści. Przede wszystkim pozwala zwiększyć wydajność i efektywność produkcji, co przekłada się na większą konkurencyjność przedsiębiorstwa. Ponadto, nowoczesne urządzenia są często bardziej energooszczędne, co pozwala zmniejszyć zużycie energii i obniżyć rachunki. Inną korzyścią modernizacji jest poprawa warunków pracy, w tym zwiększenie bezpieczeństwa i komfortu dla pracowników. Ponadto, nowe urządzenia często wymagają mniej konserwacji i napraw, co prowadzi do redukcji kosztów utrzymania. Ostatecznie, modernizacja urządzeń i maszyn przyczynia się do zwiększenia trwałości i niezawodności parku maszynowego, co przekłada się na dłuższą żywotność i mniejsze ryzyko awarii.

Dlaczego warto stosować systemy zarządzania energią w przemyśle energochłonnym?

Stosowanie systemów zarządzania energią w przemyśle energochłonnym ma wiele korzyści. Przede wszystkim pozwala na lepsze zrozumienie i kontrolę nad procesami związanymi z zużyciem energii. Systemy te umożliwiają mierzenie i monitorowanie zużycia energii w czasie rzeczywistym, co pozwala na identyfikację nieoptymalnych parametrów i wprowadzanie niezbędnych poprawek. Dodatkowo, systemy zarządzania energią pozwalają na analizę efektywności energetycznej w różnych obszarach zakładu i identyfikację potencjału oszczędności. Ponadto, stosowanie tych systemów może przyczynić się do uzyskania certyfikatów i wyróżnień z zakresu efektywności energetycznej, co wpływa pozytywnie na wizerunek przedsiębiorstwa. Wreszcie, systemy zarządzania energią ułatwiają również podejmowanie strategicznych decyzji inwestycyjnych, dzięki czemu można skoncentrować się na środkach mających największy potencjał oszczędności.

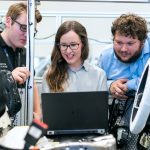

Jak szkolić pracowników w zakresie efektywnego korzystania z energii w przemyśle energochłonnym?

Szkolenie pracowników w zakresie efektywnego korzystania z energii w przemyśle energochłonnym ma kluczowe znaczenie dla osiągnięcia oczekiwanych oszczędności. Istnieje kilka strategii, które można zastosować w procesie szkoleniowym. Przede wszystkim warto opracować program szkoleniowy, który uwzględnia specyfikę danego przedsiębiorstwa i sektora przemysłu. Możliwe jest również skorzystanie z usług zewnętrznych firm specjalizujących się w szkoleniach z zakresu efektywności energetycznej. Warto również uwzględnić szkolenia praktyczne, oparte na konkretnych przykładach i przypadkach ze swojego zakładu pracy. Kluczowe jest również monitorowanie i ocena skuteczności szkoleń, aby ewentualnie wdrożyć poprawki i ulepszenia. Ważne jest również odpowiednie zachęcanie i motywowanie pracowników do aktywnego uczestnictwa w szkoleniach oraz do stosowania zdobytej wiedzy w codziennej pracy.

Jak monitorować i analizować zużycie energii w przemyśle energochłonnym?

Monitorowanie i analiza zużycia energii w przemyśle energochłonnym jest ważne dla świadomego podejmowania decyzji i identyfikowania obszarów o największym potencjale oszczędności. Istnieje kilka metod monitorowania, takich jak instalacja liczników energii, czujników i rejestratorów danych, które pozwalają zbierać informacje o zużyciu energii w czasie rzeczywistym. Istnieją również systemy zarządzania energią, które pozwalają na analizę historycznych danych i generowanie raportów dotyczących zużycia energii w różnych okresach czasu. Przy analizie zużycia energii należy uwzględnić różne czynniki takie jak warunki atmosferyczne, sezonowość produkcji czy zmiany technologiczne. Kluczowe jest również porównywanie zużycia energii w różnych okresach czasu oraz identyfikowanie odchyleń od normy. Na podstawie wyników analizy można wprowadzać odpowiednie działania mające na celu dalsze zwiększanie efektywności energetycznej.

Jakie decyzje podjąć po przeprowadzeniu analizy i monitorowania zużycia energii w przemyśle energochłonnym?

Po przeprowadzeniu analizy i monitorowania zużycia energii w przemyśle energochłonnym konieczne jest podjęcie odpowiednich decyzji. Kluczowe jest skoncentrowanie się na obszarach, w których zaobserwowano największe odchylenia od normy. Należy ocenić przyczyny tych odchyleń i zidentyfikować możliwości wprowadzenia ulepszeń. Decyzje mogą obejmować zmiany w procesach produkcyjnych, modernizację urządzeń, inwestycje w odnawialne źródła energii, szkolenie pracowników czy modyfikację procedur operacyjnych. Ważne jest również opracowanie planu działań, który uwzględni efektywność kosztową oraz potencjał oszczędności. Ostatecznie, podjęte decyzje należy monitorować i