Śrut nierdzewny cena za 25 kg: jaka granulacja do piaskowania stali?

Coraz więcej firm pyta dziś nie tylko o jakość i dostępność, ale także o realny koszt całego procesu. Pojawia się więc dylemat: jak dobrać granulację, by praca była szybka i stabilna, a budżet trzymał się planu. W grę wchodzi nie tylko technika, lecz także ekonomia. W artykule znajdziesz praktyczne wskazówki, które ułatwią wybór frakcji, twardości i formy śrutu do stali oraz innych metali.

Zebraliśmy też czynniki, od których zależy na śrut nierdzewny cena, oraz podpowiadamy, jak przechowywać worki 25 kg, by nie tracić na jakości i powtarzalności procesu.

Jak dobrać granulację śrutu do piaskowania różnych stali?

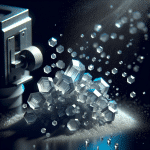

Najpierw określ cel: szybkie czyszczenie, profil pod powłokę, czy satynowe wykończenie. Ma to większe znaczenie niż sama nazwa stali. Drobna frakcja daje gładszą powierzchnię, duża agresywnie usuwa zgorzelinę i twarde powłoki. Przy cienkich blachach i precyzyjnych elementach lepiej sprawdza się drobniejszy śrut okrągły. Przy masywnych konstrukcjach stalowych i głębokiej korozji skuteczniejszy bywa większy, kanciasty śrut łamany. Stale nierdzewne wymagają śrutów wolnych od żelaza, by uniknąć zanieczyszczeń i wtórnej korozji. W maszynach wirnikowych zwykle wybiera się frakcje średnie, w inżektorowych i pneumatycznych łatwiej kontrolować bardzo drobne ziarna. Warto dopasować parametry pracy, takie jak prędkość obrotowa turbiny lub ciśnienie, do wybranej granulacji, aby nie generować strat i nadmiernego pylenia.

Od czego zależy śrut nierdzewny cena?

Cena zależy od kilku grup czynników technicznych i logistycznych, ale o kosztach całkowitych decyduje też trwałość w obiegu.

- Skład stopowy i forma produkcji. Śrut chromowo-niklowy zwykle ma wyższą odporność na korozję i dłuższą żywotność. Śrut lany i cięty zaokrąglony różnią się procesem i trwałością.

- Granulacja i tolerancje. Frakcje o wąskim rozrzucie i niskiej zawartości drobnicy kosztują więcej, ale dają stabilniejszy proces.

- Twardość i obróbka cieplna. Stabilna twardość oraz jednorodna struktura podnoszą cenę zakupu, lecz często obniżają koszt na metr kwadratowy dzięki dłuższej pracy śrutu.

- Czystość i jednorodność partii. Lepsza kontrola jakości to wyższa przewidywalność efektu i mniejsze ryzyko zanieczyszczeń.

- Rodzaj opakowania i wolumen. Worki 25 kg ułatwiają dozowanie i magazynowanie. Większe zamówienia obniżają koszt operacji w czasie, dzięki rzadszym przestojom.

- Logistyka i dostępność. Termin, dystans dostawy i wahania cen surowców mają wpływ na koszt zakupu.

W kalkulacji warto uwzględniać koszt całkowity. Trwalsze śruty, choć droższe w zakupie, mogą dawać niższy koszt jednostkowy dzięki mniejszemu zużyciu, krótszym cyklom i mniejszym nakładom na filtrację.

Która frakcja jest najlepsza do usuwania rdzy i farby?

Najlepsza frakcja zależy od grubości powłoki i twardości podłoża. Przy ciężkiej korozji i starych, wielowarstwowych farbach skuteczniejszy jest śrut kanciasty o średniej lub większej granulacji, który tworzy wyraźniejszy profil pod powłokę. Na stalach cienkich i elementach o skomplikowanej geometrii lepiej sprawdza się średnia frakcja okrągła, która równomiernie zbija powłokę bez nadmiernego chropowacenia. Dla stali nierdzewnych stosuje się wyłącznie śrut nierdzewny, aby uniknąć zanieczyszczeń żelazem. Gdy wymagany jest konkretny zakres chropowatości pod system malarski, dobór granuli powinien wynikać z norm i kart technicznych powłok. W praktyce często łączy się przejście wstępne frakcją bardziej agresywną z wykończeniem frakcją drobniejszą.

Jak wpływa twardość i struktura na efekty śrutowania?

Twardość podnosi agresywność cięcia i skraca czas czyszczenia, ale może zwiększać zużycie łopatek, dysz i filtrów. Niższa twardość sprzyja kulowaniu i wygładzaniu, co daje bardziej jednorodną satynę. Struktura metalurgiczna wpływa na łamliwość i żywotność. Materiał o jednorodnej, stabilnej strukturze mniej się kruszy i dłużej zachowuje kształt. W śrutach nierdzewnych odmiany z dodatkiem niklu zwykle lepiej opierają się korozji w obiegu, co ogranicza straty i zanieczyszczenia. Ważna jest też zgodność twardości śrutu z twardością podłoża. Zbyt twarde medium na miękkim materiale może zostawiać nadmierny profil, a zbyt miękkie na twardym podłożu będzie mało efektywne.

Czym różni się śrut okrągły od łamanego przy obróbce?

- Śrut okrągły. Daje łagodniejszy, bardziej równy efekt. Lepszy do satynowania, kulowania i przygotowania pod powłoki o niewielkiej grubości. Mniej agresywny dla krawędzi i cienkich blach.

- Śrut łamany. Ma ostre krawędzie i szybciej „tnie” zanieczyszczenia. Daje wyraźniejszy profil pod cięższe systemy malarskie i powłoki natryskowe. Sprawdza się przy rdzy, zgorzelinie i trudnych powłokach.

W praktyce wybór łączy się z celem procesu. Okrągły dla równomiernego wykończenia i kulowania. Łamany dla szybkiego zdejmowania warstw i budowania chropowatości.

Którą granulację wybrać do aluminium i odlewów?

Aluminium i stopy cynku są miękkie, więc warto iść w stronę delikatniejszych ustawień. Drobniejszy śrut okrągły zapewnia równomierne satynowanie i mniejsze ryzyko wżerów. Przy odlewach precyzyjnych lepiej zaczynać od frakcji drobnej, a dopiero przy większych nalotach przechodzić na średnią. Gdy wymagana jest bardzo delikatna obróbka, dobrym wyborem bywa śrut aluminiowy. Daje łagodny efekt i pomaga uniknąć przeprofilowania. W przypadku odlewów stalowych i żeliwnych, zwłaszcza z naskórkiem formierskim, skuteczny jest śrut łamany o frakcji średniej. Zostawia profil ułatwiający przyczepność powłok.

Jak przechowywać worki 25 kg, by zachować jakość śrutu?

- Przechowywać w suchym miejscu, z dala od posadzki. Najlepiej na paletach i w zamkniętych strefach magazynowych.

- Unikać gwałtownych zmian temperatury. Kondensacja wilgoci w opakowaniu obniża jakość i powoduje zbrylanie.

- Nie rozrywać worków przed czasem. Otwarte opakowania zabezpieczać i oznaczać datą.

- Stosować zasadę pierwsze przyszło, pierwsze wyszło. To ogranicza starzenie i mieszanie partii.

- Oznaczać frakcję i twardość na półce. Minimalizuje to ryzyko pomyłek i zanieczyszczeń krzyżowych.

- Po dłuższym postoju sprawdzić, czy w worku nie ma nadmiernej drobnicy lub wtrąceń. W razie wątpliwości przesiać porcję startową.

Chcesz dobrać frakcję do konkretnego projektu?

Najpierw warto zebrać kilka informacji: rodzaj materiału i jego twardość, aktualny stan powierzchni, wymaganą chropowatość po obróbce, typ maszyny oraz parametry procesu. Istotna jest także grubość docelowej powłoki i to, czy priorytetem jest szybkość, czy gładkość. Taka karta aplikacyjna pozwala dopasować granulację, twardość i kształt śrutu. Czasem najlepszy efekt daje połączenie dwóch kroków. Najpierw frakcja bardziej agresywna do usunięcia warstw. Potem frakcja drobna do wyrównania powierzchni i uzyskania odpowiedniej chropowatości. W przypadku stali nierdzewnych dobór śrutu wolnego od żelaza ogranicza ryzyko przebarwień i późniejszej korozji. Opcje o podwyższonej żywotności i jednorodnej strukturze redukują koszt całkowity obróbki, co ma znaczenie przy regularnej produkcji.

Dobrze dobrana granulacja i twardość to krótsze cykle, mniejsze zużycie maszyn i przewidywalny efekt powierzchni. Warto patrzeć szerzej niż sam zakup. Stabilny, powtarzalny śrut nierdzewny to także mniej przestojów, mniej odpadów i większa pewność jakości kolejnych operacji. Jeśli proces obejmuje różne materiały, rozważ podział na receptury pod konkretny cel. To prosty sposób na utrzymanie stałego kosztu jednostkowego mimo zmiennych zadań.

Skontaktuj się, aby dobrać granulację i twardość śrutu do Twojej aplikacji oraz otrzymać indywidualną wycenę i dostępne terminy.

Dowiedz się, jaka granulacja śrutu (drobna okrągła do delikatnych prac, kanciasta średnia do usuwania ciężkiej rdzy) skróci czas czyszczenia i obniży koszt jednostkowy Twojej obróbki. Zamów indywidualne dopasowanie frakcji i wycenę dla konkretnego materiału i maszyny: https://pph-rewa.pl/srut-nierdzewny/.